Sin una planificación previa concreta, no puede haber una producción exitosa.

Así pues, un Econic ofrece las mejores condiciones para las superestructuras especiales más complejas. ¿Qué pasos hay que seguir antes de tener un chasis para la producción especial?

Thomas Moigg: Antes de realizar el reequipamiento para nosotros, es necesaria mucha planificación por adelantado en el cuerpo de bomberos de la fábrica, que plantea concretamente cuáles son los requisitos en cuanto a chasis, tecnología y superestructura técnica de bomberos, y nos incorporan en una fase bastante temprana. A continuación, realizamos una primera comprobación técnica: ¿Qué es posible y qué no? ¿Es esto compatible con lo que permite el chasis o con lo que podemos representar también de la superestructura técnica de bomberos?

Este proceso de planificación, hasta que realmente se activa un pedido con nosotros, dura aproximadamente un año. Pero luego hay que ponerlo en práctica: reuniones de coordinación con los bomberos y nuestros departamentos técnicos (mecánica y sistema eléctrico) para comentar todo en detalle antes de comenzar con la construcción. Después de una última reunión de diseño, repasamos juntos toda la construcción de la superestructura en 3D. Y solo cuando llegamos al final, comienza la producción real, empezando por el pedido de componentes, pero también con la fabricación propia de piezas.

El Econic del cuerpo de bomberos de la fábrica de Wörth: seguridad de fábrica.

Todo gira en torno al trabajo detallado, la coordinación y la comprobación.

Cuando todo está montado profesionalmente, es el momento de cargar el vehículo...

Thomas Moigg: Aquí es cuando empezamos de verdad. A cada sala de equipos se le asigna una vez más la carga que hemos definido junto con los bomberos. A continuación, se lleva a cabo la llamada reunión sobre la carrocería en bruto y su aceptación por parte del cliente.

Es decir, ¿el cliente ve entonces por primera vez el chasis, incluida la superestructura especial?

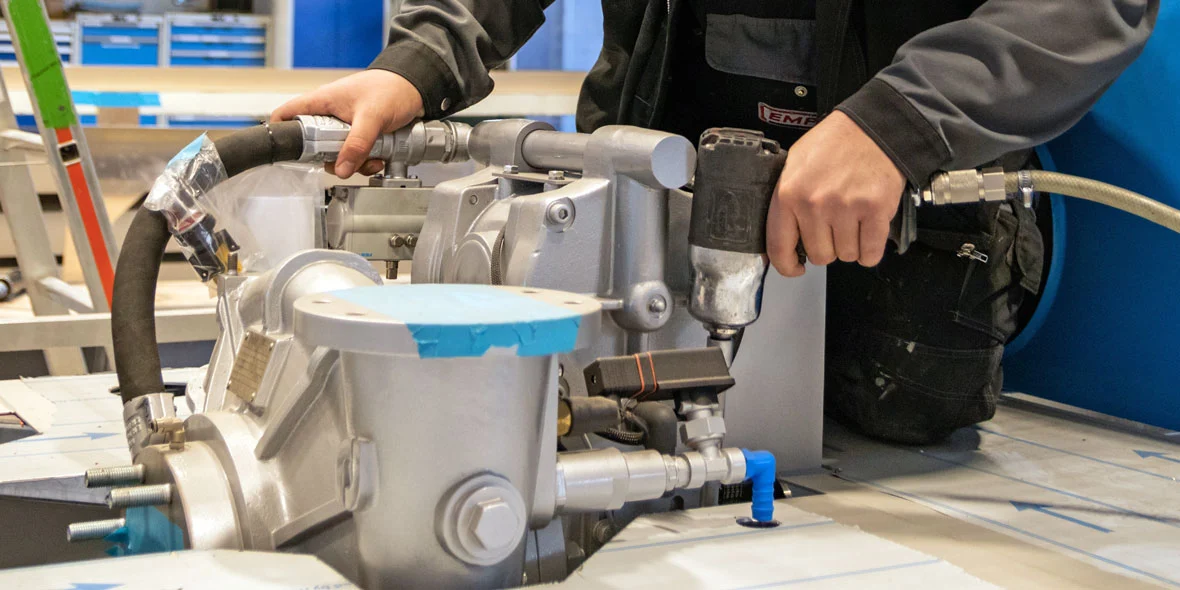

Thomas Moigg: Correcto. A continuación, tomamos todos los elementos de carga, desde el destornillador hasta el kit de rescate hidráulico, de la A a la Z, y hablamos de si en la práctica todo es adecuado, tal y como pensábamos, antes de colocarlos definitivamente. Esto lo documentamos y sujetamos la carga técnica de bomberos en el vehículo. Este proceso puede tardar de dos a tres días.

A continuación, iniciamos las pruebas internas. Según el equipamiento del vehículo, estas duran aproximadamente 2-3 semanas. En el Econic del cuerpo de bomberos de la fábrica de Wörth, se llevan a cabo las pruebas de bombas y mezcla de espumas, así como, por supuesto, toda la gestión de calidad para el acabado. Y cuando se haya completado, el cliente da su aceptación. A continuación, comprobamos si nuestra parte de la entrega está completa y realizamos una primera puesta en servicio conjunta del vehículo. Para este paso, normalmente necesitamos una semana, siempre que no se tengan que realizar trabajos de repaso. Si no, los ejecutamos y entregamos el vehículo a los bomberos.

Flexibilidad por parte del carrocero, formación del vehículo en las instalaciones del cliente.

¿Suelen ser habituales los trabajos de repaso?

Thomas Moigg: Como el periodo del proyecto es tan largo, siempre suele haber cambios y no es distinto en el cuerpo de bomberos. Lo notamos sobre todo entre nuestros clientes de la industria automovilística: la electromovilidad y la adaptación de las fábricas a esta están cambiando enormemente los requisitos de los bomberos. Esto significa que, en algunos casos, es necesario un material técnico diferente para cumplir con este requisito. Y esto provoca que las cargas deban cambiarse o que se añadan nuevas.

Bueno, suena un poco como jugar a hacer un rompecabezas con un vehículo...

Thomas Moigg: Siempre hay cambios. No siempre todo encaja como lo has colocado. Algunas implementaciones solo parecen tener sentido durante el proceso de diseño, pero, en la práctica, el panorama suele ser diferente. Y este es el resultado del proceso de trabajo conjunto con el cliente, que es indispensable y, sí, también un poco lo que nos diferencia: soluciones de construcción especiales para piezas individuales. Esto significa que no tenemos que usar ningún estándar, sino que realmente empezamos con una hoja en blanco y la diseñamos desde cero, junto con el cliente.

Por lo tanto, cada vehículo es único.

Thomas Moigg: Por eso nos esmeramos tanto con los cuerpos de bomberos de fábricas, porque cada uno tiene requisitos completamente diferentes relacionados con la fábrica. No hay un vehículo idéntico, cada uno está completamente personalizado.

Esto requiere mucha flexibilidad por su parte, ya que los requisitos pueden cambiar una y otra vez.

Thomas Moigg: Por ello, tenemos un intenso intercambio de opiniones con el cliente durante todo el proyecto. Porque el vehículo tiene muchas facetas y los requisitos pueden cambiar a lo largo de dos años. Eso también ocurre muy a menudo, pero también es lo que defendemos.

Cuando el cliente finalmente acepta el vehículo con superestructura especial, ¿significa eso el final del proyecto?

Thomas Moigg: Todavía no. Después, nuestro equipo del Servicio Postventa se desplaza para ofrecer formación in situ a los bomberos sobre el nuevo vehículo, lo que lleva de una a dos semanas. A veces, este proceso se repite parcialmente después de unos meses para volver a profundizar.

Por lo tanto, si se le pregunta: ¿Cuánto dura todo el proceso: desde la primera conversación con el cliente hasta la formación de los profesionales de los bomberos en el vehículo terminado?

Thomas Moigg: Por término medio, el proceso suele durar de dos años y medio a tres.

¿Quiere más?

También acompañaremos al Econic de los bomberos de la fábrica de Wörth durante los próximos meses, hasta que se ponga en servicio. No se pierda ningún artículo suscribiéndose gratuitamente a Econic News.

Inscribirse ahora