Senza una pre-pianificazione concreta, nessuna produzione di successo.

Un Econic offre quindi i migliori presupposti per sovrastrutture speciali complesse! Quali sono i passaggi da compiere prima di potere disporre di un autotelaio per la produzione su misura?

Thomas Moigg: Prima di procedere agli interventi di retrofit, è necessaria molta pianificazione anticipata da parte dei vigili del fuoco dello stabilimento, che riflettono concretamente sulle esigenze che devono soddisfare gli autotelai, la tecnica e la sovrastruttura antincendio e ci coinvolgono molto presto nel progetto. Effettuiamo un primo controllo tecnico: Cosa è possibile fare? È compatibile con ciò che consente l’autotelaio o anche con ciò che possiamo realizzare con la sovrastruttura antincendio?

Questo processo di pianificazione, prima dell’effettivo avvio di un ordine presso di noi, dura circa un anno. Ma poi si passa subito all’attuazione: colloqui di coordinamento con i Vigili del Fuoco e con i nostri reparti tecnici (meccanica ed elettrica) per esaminare ancora una volta nel dettaglio tutto prima dell’inizio della progettazione. Dopo un’ultima riunione di progettazione rivediamo insieme l’intera progettazione della sovrastruttura in 3D. E solo quando avremo finito, avvieremo la produzione effettiva, a cominciare dall’ordinazione di componenti da acquistare da terzi, ma anche dalla produzione dei nostri componenti.

L’Econic della squadra antincendio di Wörth: la sicurezza prima di tutto. Anche negli stabilimenti di produzione.

Lavoro dettagliato, coordinamento e verifica sono fondamentali.

Dopo che tutto è montato a regola d’arte, si procede con il carico del veicolo?

Thomas Moigg: Poi si parte, sì. A ogni vano porta-attrezzi viene assegnato nuovamente il carico che abbiamo definito insieme ai vigili del fuoco. Successivamente ha luogo la cosiddetta riunione sulla scocca e il collaudo della scocca con il cliente.

Ciò significa che il cliente vede per la prima volta l’autotelaio con la sovrastruttura speciale?

Thomas Moigg: Esatto. Quindi prendiamo in mano insieme ogni pezzo, dal cacciavite al kit di soccorso idraulico dalla A alla Z, e prima di posizionarlo definitivamente, discutiamo se nella pratica tutto è adatto così come lo avevamo pensato. Lo documentiamo e fissiamo il carico delle attrezzature di intervento sul veicolo. Questo processo richiede circa 2-3 giorni.

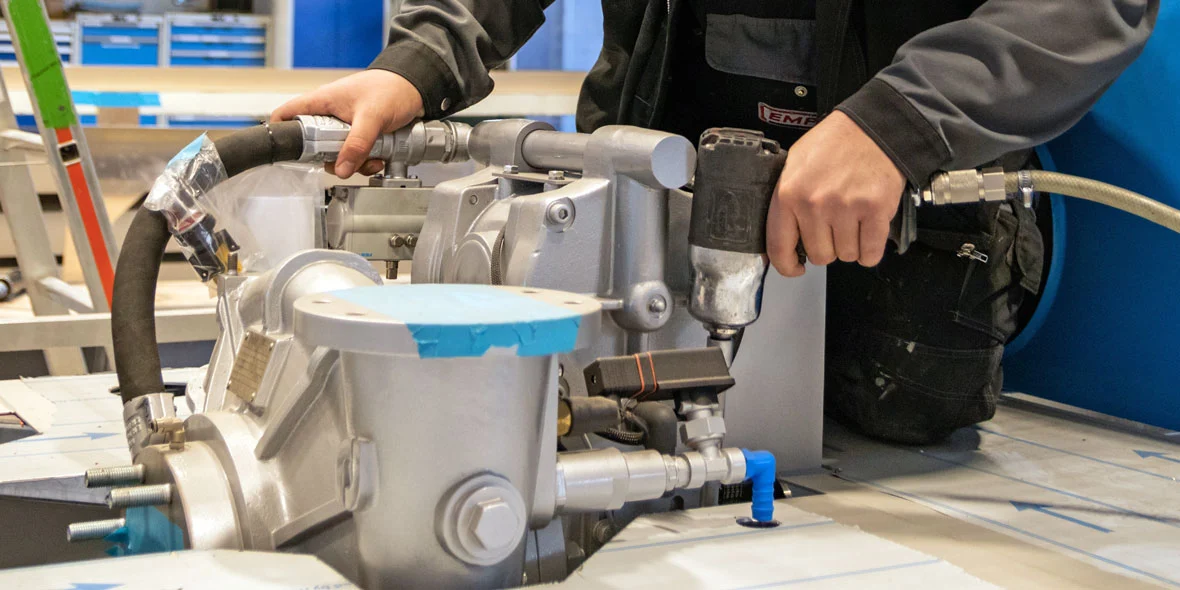

Dopodiché iniziamo i test interni. A seconda dell’equipaggiamento del veicolo, la durata è di circa 2-3 settimane. Sull’Econic destinato alla squadra antincendio dello stabilimento di Wörth si effettuano i controlli della pompa e della miscelazione della schiuma estinguente e naturalmente l’intera gestione della qualità per la finitura. Una volta concluso questo processo, si passa al collaudo con il cliente. Quindi viene verificato se la nostra quota di fornitura è completa e facciamo insieme una prima messa in servizio del veicolo. Per questa fase, in genere, abbiamo bisogno di una settimana, a meno che non ci siano rilavorazioni. In tal caso le implementiamo e poi consegniamo il veicolo ai vigili del fuoco.

Flessibilità per gli allestitori, formazione sui veicoli presso il cliente.

Si verificano spesso rilavorazioni?

Thomas Moigg: Poiché il progetto dura così a lungo, ovviamente anche i vigili del fuoco cambiano qualcosa. Lo notiamo soprattutto tra i nostri clienti del settore automobilistico: Con l’elettromobilità e il relativo adeguamento degli stabilimenti, le esigenze dei Vigili del Fuoco cambiano enormemente. Ciò significa che a volte è necessario un altro materiale tecnico per soddisfare questo requisito. Ciò comporta la necessità di sostituire i carichi o di aggiungerne di nuovi.

Quindi, sembra un po’ come giocare ai puzzle sul veicolo...

Thomas Moigg: Ci sono sempre delle modifiche. Quindi, non succede mai che tutto fili liscio come era stato pianificato. Alcune realizzazioni appaiono sensate solo nella costruzione, nella pratica spesso emerge un quadro diverso. E questo è il risultato del processo di lavoro comune con il cliente - è indispensabile ed è anche un po’ ciò che ci distingue: Soluzioni speciali per il singolo mezzo. Ciò significa che non dobbiamo utilizzare uno standard, ma iniziamo davvero dal foglio di carta bianca e lo costruiamo da zero, insieme al cliente.

Ogni veicolo è quindi unico.

Thomas Moigg: Ecco perché facciamo così tanto anche per le squadre antincendio di fabbrica, perché ognuna ha esigenze completamente diverse, legate allo stabilimento. Non esiste un veicolo identico nella struttura, ognuno è completamente personalizzato.

Questo richiede già molta flessibilità da parte vostra, dato che le esigenze possono cambiare continuamente.

Thomas Moigg: Per questo motivo abbiamo un intenso scambio con il committente anche per l’intera durata del progetto. Perché il veicolo ha molte sfaccettature e perché le esigenze possono cambiare nel corso di due anni. Questo accade molto spesso, ma è anche ciò per cui noi ci impegniamo.

Il collaudo finale del veicolo con sovrastruttura speciale da parte del cliente comporta la conclusione del progetto?

Thomas Moigg: Non ancora. Il nostro team post-vendita si reca a formare in loco le squadre antincendio che utilizzeranno il nuovo veicolo - ci vorranno una o due settimane. Questo processo a volte viene ripetuto anche in parte dopo un paio di mesi per approfondire ulteriormente il tutto.

Quindi, se si chiede: Quanto dura l’intero processo: dal primo colloquio con il cliente alla formazione dei vigili del fuoco sul veicolo finito?

Thomas Moigg: In media si tratta per lo più di due anni e mezzo o tre.

Vuoi saperne di più?

Nei prossimi mesi verranno pubblicati altri capitoli sull'avvincente storia dei successi dell'Unimog. Abbonati gratuitamente alle E-News dedicate all'Unimog per leggere tutti gli articoli.

Registrati ora